Nors Lexus automobiliams projektuoti ir gaminti naudojamos naujausios technologijos, tačiau žmonės išlieka svarbiausi visame kame. Lexus pasitiki savo Takumi meistrų įgūdžiais, kad pasiektų aukščiausius kokybės ir prabangos standartus. Šie atsidavę meistrai turi nepalyginamų talentų. Jie vadovauja ir moko vyrus bei moteris, kurie kiekvienam sukurtam Lexus automobiliui suteikia ypatingą kokybę.

Tradicijos aukštųjų technologijų pasaulyje

Lexus gamykloje yra keletas pažangiausių pasaulyje technologijų. Bet ne mažiau svarbūs už robotus ir lazerius yra įgūdžiai ir metodai, kurie atsirado prieš šimtmečius ir kurių niekada negalėjo atkartoti mašina.

Kai reikia pasiekti nepriekaištingą kokybę ir nepriekaištingą apdailą, svarbiausia yra žmogaus ranka, akis ir ausis. Tai yra Takumi talentai, meistrai, pašventę savo gyvenimą tam tikrų įgūdžių lavinimui ir kurių darbas yra lemiamas rankomis sukurtos Lexus prabangos veiksnys.

Kas yra „Takumi“?

Takumi tai didysis meistras, turintis didį Japonijos istorijos palikimą. Net ir šiandien norint pasiekti „Takumi“ statusą reikia daug atsidavimo ir mokymų, detalėms skiriant kruopštaus dėmesio ir atsiduodant kompetencijai.

Kiekvienas Lexus Takumi turi mažiausiai 30 metų patirtį, suteikiančią jiems neprilygstamų žinių savo srityje. Užsitarnauti šį vardą yra didžiausia garbė tarp inžinierių gretų ir tai yra privilegija, kurią turi tik keli: iš 7 700 Lexus Miyata gamyklos darbuotojų tik 19 yra Takumi.

Mokyti žmones, mokyti robotus

Kiekvienas Takumi yra atsakingas už savo įgūdžių perdavimą kitai kartai, užtikrindamas, kad išliktų būtini talentai. Bet tiek, kiek jie moko savo kolegas, jie taip pat prisideda kuriant geresnius robotus.

Takumi suteikia gyvybiškai svarbių įžvalgų, kuriant automatizuotus procesus, kad būtų galima pasiekti geriausių rezultatų. Pavyzdžiui, automatizuotos dažų purškimo rankos judesiai sutampa su žmogaus meistro rankos judesiu.

Jautrus prisilietimas

Lexus Takumi turi legendinį lytėjimo pojūtį ir naudoja šį jautrumą mažiausiems trūkumams aptikti iki milimetro dalelytės – tokio tikslumo, kokio mašina negali aptikti. Negana to, mašina gali rasti tik trūkumus, kuriuos užprogramuota aptikti, todėl aštrios akys ir tikslūs Takumi pirštai tampa dar svarbesni.

„Motomachi” meistrai

„Motomachi“ – tai Lexus LC flagmano kupė namai, kur aštuoni Takumi vadovauja kokybės komandai, tikrinančiai kiekvieną automobilio gamybos žingsnį. Pvz., kai kėbulas yra suvirintas kontaktiniu būdu, meistras patikrina, ar viskas puikiai suderinta pagal regėjimą ir lytėjimą. Reikia atlikti daugiau nei 800 individualių patikrinimų, derinant žmogaus jutimą su elektroninėmis priemonėmis.

Kitame gamybos linijos gale užbaigtas automobilis persikelia į futuristinį, šviesiu stiklu užpildytą kabiną, kad du labiausiai kvalifikuoti fabriko meistrai atliktų išsamų patikrinimą, apimantį 700 skirtingų patikros taškų. Jie tikrina detales, kurių net klientai nepastebėtų, pavyzdžiui, precizišką išorės ir vidaus apdailą, spalvų tolygumą ir kiekvienos darbinės dalies veikimą.

Visa tai vyksta visiškoje tyloje: ūmi klausa yra dar vienas Takumi įgūdis, kad būtų galima priimti bet kokius netinkamus garsus ir atsekti jų šaltinį.

Takumi bandymai

Paskutinis etapas, iki kol Lexus palieka gamyklą ir patenka pas savo naująjį savininką, yra bandomasis važiavimas tikslinėje trasoje. Vėlgi, meistras turi įsitikinti, kad charakteristikos yra tokios, kokios ir turėtų būti.Lexus pasitiki jautriu meistro jutimu, kad įvertintų grįžtamąjį ryšį laikant vairą ir įsitikintų, kad visos dalys veikia tinkamai.

Skausmingas dizainas

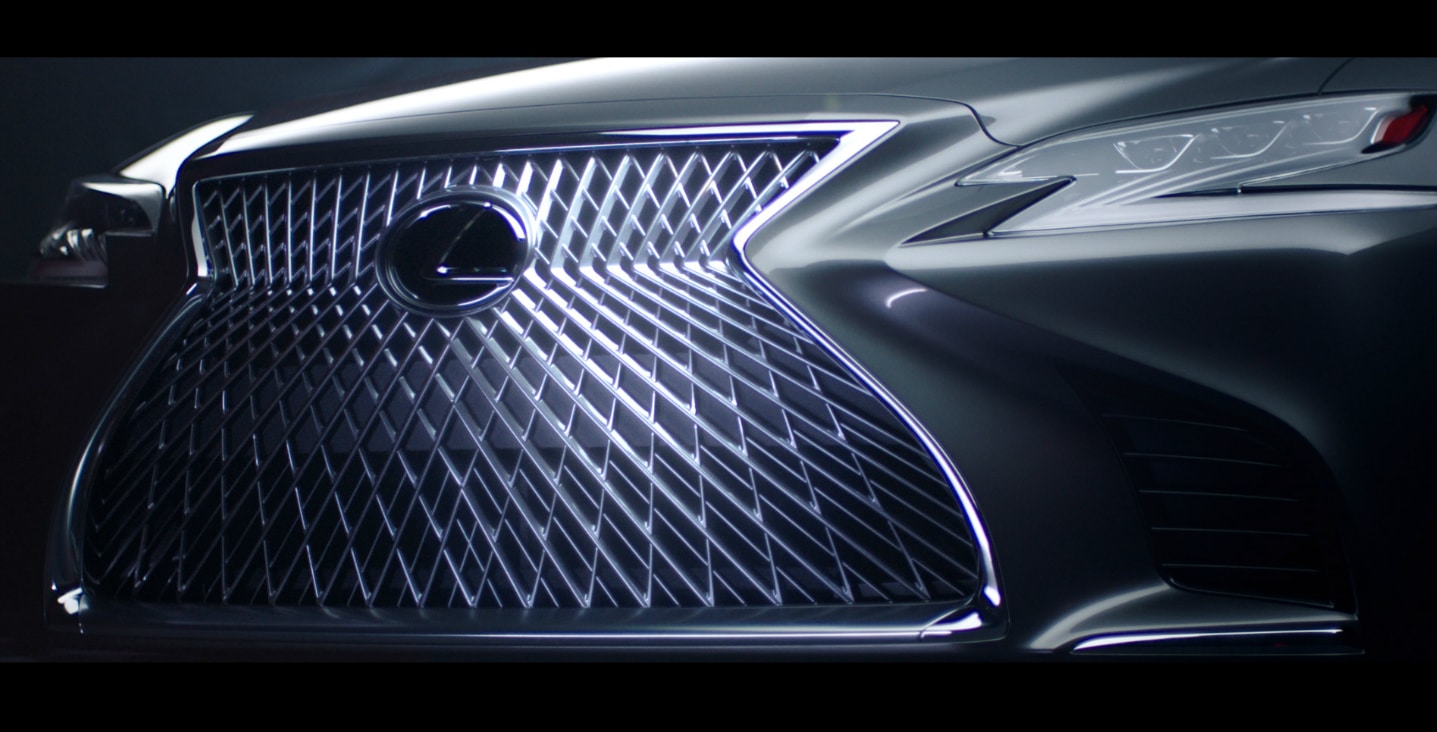

Verpsto formos grotelės greitai tapo pagrindine kiekvieno naujo Lexus dizaino ypatybe. Kiekvienas iš jų turi savitą tinklelio modelį, kuris sustiprina automobilio charakterį ir vizualinį įspūdį. Žinoma, kompiuterinis dizainas vaidina savo vaidmenį, kuriant rafinuotą linijų ir formų tinklą, tačiau tikslumas yra Lexus Takumi darbas.

Pavyzdžiui, LS 500h flagmano sedano grotelės. Kompiuterinis modeliavimas pagrįstu tikslumu išdėstė tinklelio schemą, tačiau kvalifikuotas modeliuotojas individualiai pakoregavo 5000 atskirų motyvų išlenktą paviršių, kad pasiektų tiksliai reikiamą efektą. Šiam tikslui pasiekti prireikė šešių mėnesių.

Rankomis pagaminti įrankiai

Kiekvienam Takumi darbui reikia tinkamų įrankių ir prireikus net patys juos pasigamina. Taip yra su Yasuhiro Nakashima, kuris 27 metus praleido mokydamasis ir tobulindamas savo amatą – liedamas, formuodamas ir poliruodamas metalo formas, naudojamas LS verpsto formos grotelėms gaminti.

Jis sukūrė savo individualų įrankių rinkinį, įskaitant rankų darbo bambuko instrumentus smukesnių detalių suformavimui. Formai pagaminti naudojamos mašinos ir procesai yra vieni iš geriausių prieinamų variantų, tačiau tobulai apdailai išgauti vis dar reikalingi nepaprasti žmogaus įgūdžiai. Nakashima patikslina paviršiaus glotnumą iki dešimtosios milimetro dalies – atpažindamas trūkumus, kur net ir pati geriausia robotinio frezavimo technologija negali aptikti – ir rankomis poliruoja nedidelius paviršius tam tikromis kryptimis, kad pasiektų geriausią atspindžio kokybę.

Dėl šios priežasties jo įgūdžiai labai svarbūs procese. Jis dirbo su LS projektavimo komanda, kad užtikrintų geriausią rezultatą.

Kardo gaminimo įgūdžiai

Naujasis „ES F SPORT“ sedanas turi labai ypatingą salono apdailą, pavadintą „Hadori“. Tai šiuolaikiška labai senos ir gerbiamos japonų technikos, skirtos šlifuoti katana kalavijo ašmenis, interpretacija.

ES salono dizaineris Toshihide’as Maseki ieškojo šių dienų Japonijoje dirbančių amatininkų, kurie vis dar palaiko kardų gamybos tradicijas, kurios siekia daugiau nei septynis šimtmečius. Jie rankomis pagamino prototipą, kurį vėliau būtų galima atkartoti naudojant mechanizmą. Nors įrangai buvo pateikti tikslūs duomenys, susiję su Hadori modelio detalėmis, rezultatai neatitiko prototipo išvaizdos.

Maseki paaiškino: „Studijuodamas modelį mikroskopu, atradau atsitiktinai sukurtas linijas, kurių neįmanoma atkartoti mechanizmu. Tačiau šios linijos suteikė galingą poveikį visam dizainui.“

Meistrai, parodydami ilgametę patirtį ir norėdami suprasti katanos estetiką, šias „atsitiktines linijas“ instinktyviai pridėjo. „Nors tobulinimas yra svarbi meistriškumo savybė, produktas nėra išbaigtas be žmogiškų, instinktyvesnių elementų, kurie nėra pagrįsti paprastais skaičiavimais“, – sakė A. Maseki. „Būti pagamintam mechanizmo, bet meistriškai, tobulėjant, bet darant poveikį – tai gali atrodyti kaip kontrastingi elementai, tačiau atlikdami daugybę bandymų ir klaidų, mes pagaliau sugebėjome pasiekti šį derinį naujojo Lexus ES gamybos proceso metu, perteikdami durų apdailai gilų, katana grožį.“

Tobulas dygsniavimas

Gražios susiuvamos odinės apmušalų siūlės naujojo Lexus viduje gali atrodyti paprastos ir elegantiškos, tačiau tam reikia nepaprastų įgūdžių. Kad apdaila būtų nepriekaištinga, kiekvienas dygsnis turi būti tikslus kiekvieną kartą.

Vadovaujama Takumi, siuvimas yra atsidavusios ir aukštos kvalifikacijos komandos darbas, kurios nariai buvo pasirinkti dėl jų miklumo ir dėmesio detalėms. Tik labai nedaugeliui suteiktas šis rangas: Lexus Miyata gamyklos komandoje yra vos 12 žmonių.

Kiekvienas iš jų tris mėnesius, vadovaujant Takumi, turėjo treniruotis siuvimo „dojo“ – kaip oficialioje kovos menų klasėje. Prieš pereinant prie gamybos darbų, reikėjo įsisavinti dešimt skirtingų technikų.

Rankų darbo medienos dirbiniai

Medinis vairas yra vienas iš tradicinių prabangaus automobilio požymių, tačiau, kalbant apie Lexus „Shimamoku“ medieną, gamyba yra unikali.

„Shimamoku“ turi savitą juodmedžio ir pilko grūdėtumo raštą, panašų į egzotišką ir retą zebrano medieną. Tiesą sakant, jis yra gaunamas iš tvarių šaltinių ir sukurtas naudojant meistrų įgudžius. Tai natūralių medžiagų ir žmogaus sukurtų metodų derinys, sukuriantis kartu paprastą ir sudėtingą objektą – japonų kalba tai vadinama „shibumi“.

Medienos lakštai, kurių storis mažesnis kaip 1 mm, yra išpjaunami iš kietmedžio rąstų, po to nudažomi ir apdorojami, siekiant efekto. Lakštai sudedami kintamomis kontrastingų spalvų juostomis, klijuojami klijais ir prispaudžiami. Greitai sudėjus, mediena pjaustoma išilgai, kad būtų sukurtas naujas sluoksnis naudojant specialų „Shimamoku“ modelį.

Tai didelių įgūdžių reikalaujantis darbas, į kurį įtraukiami trys skirtingi tiekimai, jį sudaro 67 atskiri procesai ir kurį baigti užtrunka 38 dienas.

2019-12-07